FATAR ファクトリー潜入レポート! 第4回:ボディーや鍵盤パーツが出来るまで

- 2019/7/22

- インタビュー

- FATAR, Studiologic, インタビュー

お陰さまで大好評を頂いている本連載も、早くも4回目。普段何気なく使っている“キーボード“も、バックボーンを知るとさらに愛着が湧いてきますよね!今回はファクトリーの心臓部である鍵盤パーツの製造ラインをレポート! その風景は、楽器工場というよりもまるでプラモデル工場といったおもむき。ぜひ動画と併せてご覧下さい。

お陰さまで大好評を頂いている本連載も、早くも4回目。普段何気なく使っている“キーボード“も、バックボーンを知るとさらに愛着が湧いてきますよね!今回はファクトリーの心臓部である鍵盤パーツの製造ラインをレポート! その風景は、楽器工場というよりもまるでプラモデル工場といったおもむき。ぜひ動画と併せてご覧下さい。

【これまでのレポート】

第1回:世界の鍵盤業界を支えるFATARとは

第2回:Studiologicの誕生

第3回:FATARの頭脳、技術開発部門に迫る!

本レポートは、毎週月曜の12時に更新いたします。

まるでプラモデル工場!? 射出成形の仕組み

Marco:ここはプラスチックの射出成形エリアです。まさにFATARファクトリーのコア、心臓部といっても過言ではないでしょう。ボディーや鍵盤など、製品の「パーツ」になるものが、このフロアで作られています。金属以外のプラスチック・パーツは、すべて自社生産です。

プラスチック・パーツは、射出成形という仕組みで作られます。あまり聴きなじみが薄い言葉だと思いますので、仕組みを簡単に紹介しておきましょう。

まず専用のマシンに「金型」と呼ばれる金属製の型をセットし、そこに溶かしたプラスチックを流し込み、圧力を掛けて固めます。ちょうどチョコレートを作るようなイメージですね(笑)。これは楽器に限ったものではなく、プラスチック製品すべてに共通した作り方です。

逆に言えば、金型さえあればどんな製品でも作れるということです。FATARではキーボードだけでなくスピーカーのキャビネット等、多くの機材を作っています。

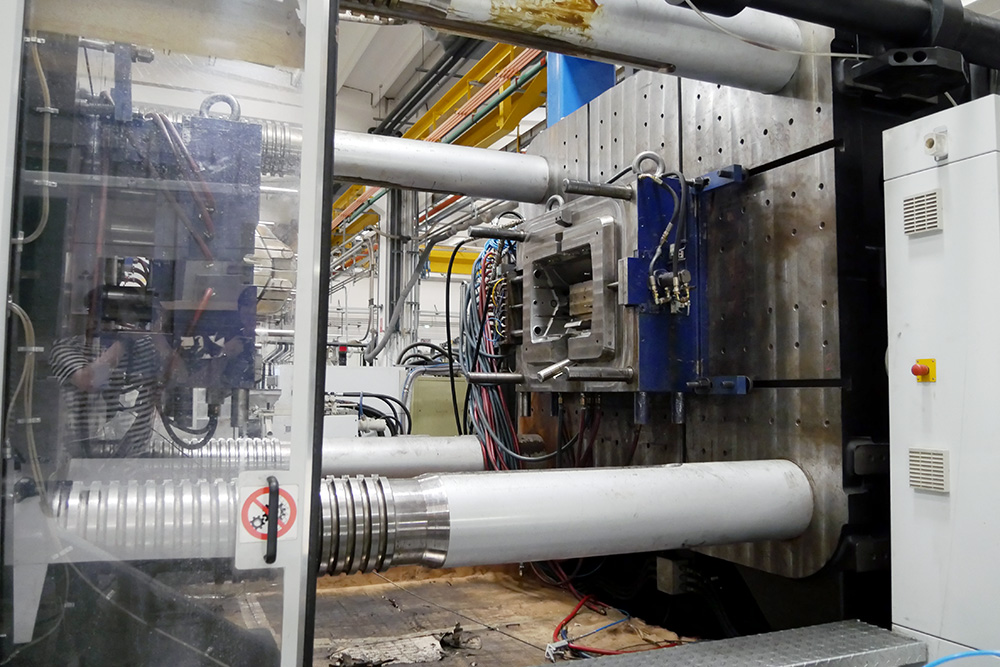

Marco:我々のファクトリーには、現在3台の成形機があり、作るパーツによって使い分けています。一番大きいのが、この「VH1800」というマシンです。その名の通り1,800トン(!!)の圧力を与えることができ、1回のプレスで最大15kgのプラスチックを流し込んで成形することができます。

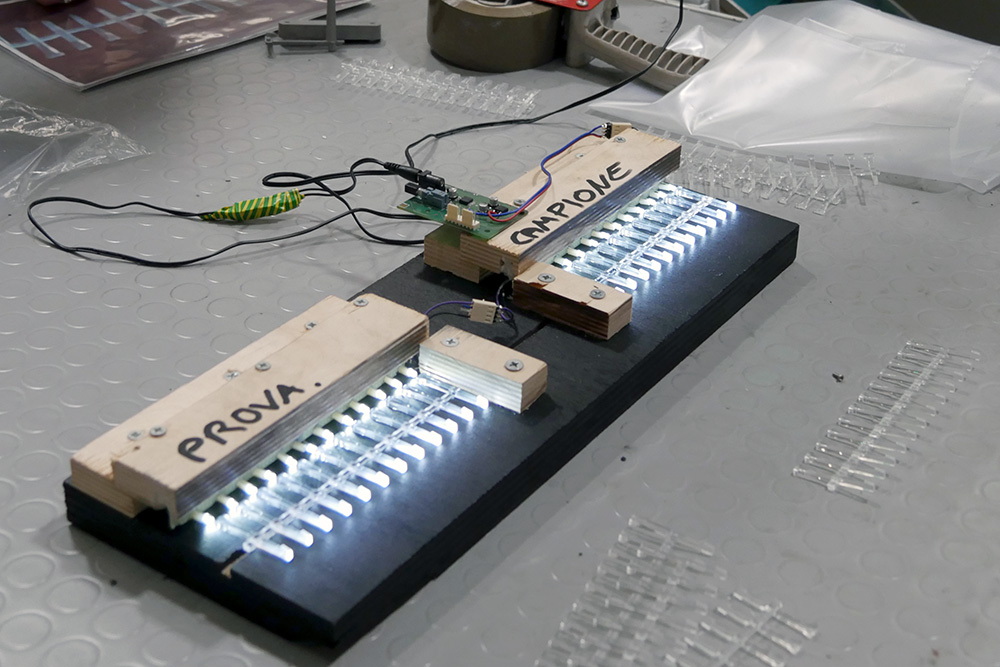

Marco:反対に「ベイビー・ブラスト」と呼んでいるこの一番小さいマシンでは、指の先ほどの小さいパーツを作ることもできます。ほら、このパーツもどこかで見た覚えはありませんか?

Marco:FATARでは、より良い品質を持った製品を効率的に、かつ低コストで提供できるように今現在も設備投資を続けています。このフロアにも年期の入った古いマシンから最新のマシンまで、新旧入り乱れており、同時に多くの作業がオートメーション化されています。受注が入ると、コンピューターが自動的に何を何個製造するのかを自動的に判断し、製造するという仕組みです。これだけの設備を持っている楽器メーカーはそう多くないでしょう。

Numa Compact 2のボディーに隠された秘密とは…

Marco:今作っているのは、大変ご好評を頂いているNuma Compact 2の筐体ですね。実は元々の筐体デザインは15年位前のもので、それをアレンジして使っています。Numa Compact 2はスピーカーを内蔵したステージ・ピアノですが、専用に新しい金型を起こすのではなく、従来のボディーに後からスピーカー用の穴を開けるという手法を取っているのです。

Marco:二度手間、三度手間のように思われるかも知れませんが、金型というのは非常に高価。後から穴を空けた方がコストを落とすことができますし、同時にデザインの自由も利きやすいのです。

また、この筐体デザインにはもう1つ優れた部分があります。それはボディーが1つのパーツで構成されているということです。通常であれば、トップ・パネルやボトム・パネル、サイド・パネルなどいくつかのパーツを組み合わせて1つの製品を作っていきますが、Numa Compact 2の場合は1つのパーツを折り畳んで「パチン」と組み合わせるとボディーが組み上がるんですね。

「Studiologicの製品は、どうしてこんなにコスト・パフォーマンスが高くできるのか?」とよく聴かれますが、これがその理由の1つです。もちろん他にも色々な工夫がありますけど、それは秘密(笑)。

ハンマーの製造工程

Marco:ここは鍵盤の中身のハンマーを作っている工程です。まず核になる金属パーツを温め、ロボット・アームで運びます。そこに金属を包み込むようにプラスチックを流し込むことで、ハンマーを成型しています。

白鍵と黒鍵ではハンマーの大きさ(ウエイト)が異なりますので、2つの製造ラインが動いている状態です。

鍵盤パーツの製造工程

Marco:次は鍵盤パーツですね。これはTP/100というキーベッドの白鍵パーツですが、1回の射出で1オクターブ分が組み上がるように金型が設計されています。この段階では分かりにくいと思いますが、単にドレミファソラシの順に配置されているのではなく、後の組み込み作業が効率的に行えるようなレイアウトになっているんです。

おまけ

ここで番外編! この射出成形エリアの天井には、このようなパイプが張り巡らされているのですが、何故だかわかりますか??

正解は各マシンに原材料となるプラスチック素材を送り込むため! フロア隅の資材置き場から自動的に材料が供給される仕組みになっています。なお、作るものによってプラスチックの配合は微調整されているとのことで、こんな部分にもFATARのこだわりを感じます。

正解は各マシンに原材料となるプラスチック素材を送り込むため! フロア隅の資材置き場から自動的に材料が供給される仕組みになっています。なお、作るものによってプラスチックの配合は微調整されているとのことで、こんな部分にもFATARのこだわりを感じます。

またイタリアといえばコーヒー! ファクトリーでは随所にエスプレッソ・メーカーの姿を見ることができました。イタリアでコーヒーといったらエスプレッソのことを指すようです。

次回は、出来上がったパーツを組み合わせて楽器の形に仕上げられていく模様をお送りしますのでお楽しみに!